Una historia de éxito: el nuevo sistema de granulación contribuye a la reducción de residuos: informe desde la perspectiva del cliente

A principios de abril, en Fatra instalamos una nueva planta de granulación de la empresa austriaca MAS en el edificio número 34 de Napajedla. La nueva planta podrá convertir en gránulos algunos residuos tecnológicos heterogéneos que antes acababan en vertederos o eran revendidos a empresas externas por falta de tecnologías de procesamiento adecuadas.

Nuevas opciones de separación

El objetivo principal de la planta es el procesamiento de fibras de PES/PVC que se crean durante la producción de membranas para impermeabilización de tejados.

Los residuos de producción de fibras de PVC/PES en forma de recortes de bordes y productos defectuosos se procesan en plantas de trituración. Los desechos se cortan en trozos pequeños antes de que las fibras ahora sueltas se eliminen para crear grumos.

De los residuos de vertederos al procesamiento seguro

Aunque los trozos resultantes todavía contienen aproximadamente un 50% de PVC de alta calidad, antes representaban residuos tecnológicos y, por tanto, material inutilizable que se enviaba a los vertederos. Hubo que pagar la eliminación de unas 260 toneladas del material correspondiente; la recuperación resultó demasiado compleja.

Entre 2015 y 2017 hubo un proyecto de desarrollo conjunto con la Universidad Tomas Bata de Zlin y la Universidad Tecnológica de Brno que tenía como objetivo lograr exactamente esta recuperación. El paso hacia la implementación de la solución propuesta en su momento finalmente se dio en 2020, cuando se formuló una tarea de seguimiento del PTR, cuyo objetivo era preparar documentos técnicos y económicos para el lanzamiento del correspondiente proyecto de inversión.

Los tecnorresiduos se convierten en material reciclable

Además de las fibras de PES/PVC, la planta de MAS también puede procesar residuos tecnológicos con fibra de vidrio procedente de la producción de películas impermeables y revestimientos para suelos. Hasta ahora, estos residuos no podían procesarse más debido a las pequeñas fibras de vidrio que se desprenden durante la trituración. Con el sistema MAS ahora es posible procesar de forma segura estos materiales heterogéneos. De este modo se obtienen gránulos utilizables a partir de un total de unas 320 toneladas de material.

El granulado obtenido se puede utilizar en la producción de membranas impermeabilizantes semiacabadas y membranas subyacentes para revestimientos de suelos. También será posible utilizar los gránulos obtenidos para producir nuevos tipos de productos, incluidas baldosas y perfiles de plástico.

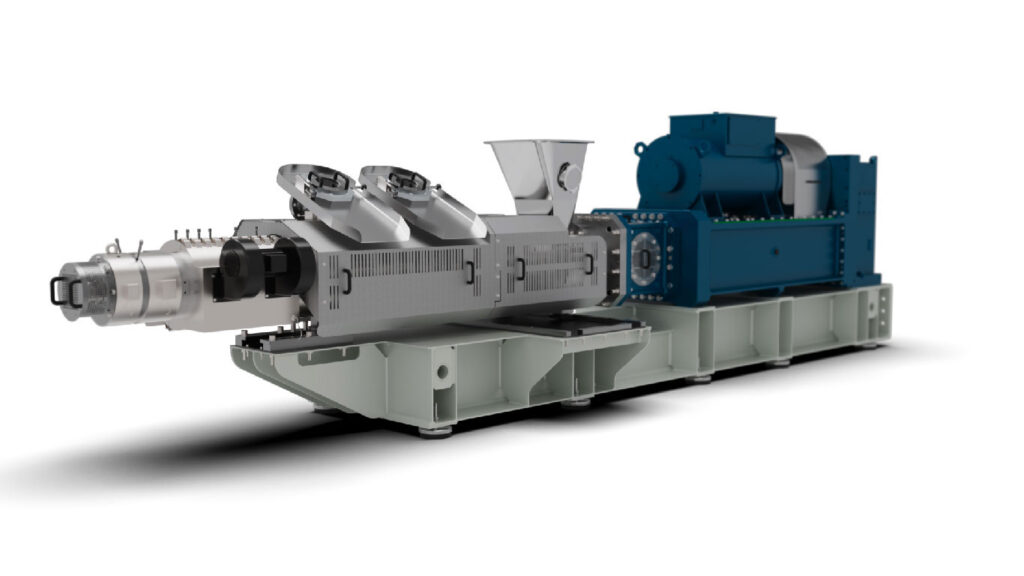

El nuevo sistema de granulación en detalle

Para los lectores con inclinaciones técnicas, aquí hay una breve descripción de cómo funciona el sistema de granulación.

Antes de introducir el material en la planta, es necesario triturar los residuos tecnológicos resultantes. Por este motivo, el sistema de granulación está continuamente conectado con los sistemas de trituración. Un sistema de transporte garantiza que la tolva de llenado reciba exactamente el material procesado. Esta tolva introduce esta entrega forzada en el extrusor. Finalmente, en la extrusora se utilizan dos tornillos que giran de forma cónica para mezclar la mezcla y, sobre todo, para procesar las fibras de PES.

A continuación, la masa fundida resultante se transporta al cabezal de granulación. Se trata de un cabezal de granulación submarino, parte esencial del sistema. Aquí el material a extruir en gránulos se corta en trozos pequeños con cuchillos y se acortan las fibras de PES.

Los gránulos resultantes son transportados por el flujo de agua. Esto enfría el material y evita que se pegue. Luego pasa a través de un dispositivo centrífugo giratorio donde los gránulos se separan del agua y se secan. Luego se transporta al sistema de llenado mediante un sistema de transporte neumático.

Una inversión en el futuro

La compra y puesta en marcha de esta nueva planta de granulación permitirá, sobre todo, reducir la cantidad de residuos de polímeros vertidos y, por tanto, ahorrar costes de eliminación. Al mismo tiempo, el consumo de materias primas primarias se puede sustituir parcialmente mediante una regranulación. El proyecto también contribuye a mejorar el perfil ecológico de la empresa respetando plenamente todos los principios de sostenibilidad.